BMW iNEXT: come si realizza un prototipo

Dal foglio bianco agli esemplari di pre-produzione

Tutti siamo rapiti dalle foto di muletti e prototipi che circolano per le strade più impervie e veloci del pianeta, ma come si realizza un prototipo? Il BMW Group ci da la possibilità di curiosare all’interno della linea produttiva dove viene realizzato il prototipo della BMW iNEXT.

I prototipi di tutti i veicoli sono fabbricati molto prima dell’effettivo lancio sul mercato, con il più stretto segreto in aree appositamente ristrette della struttura. Vengono utilizzati per i test e per prepararsi all’assemblaggio in serie in un secondo momento. Un’informazione utile per capire le tempistiche di realizzazione di una vettura, è che partendo da un foglio bianco fino ad arrivare alla vettura di serie, sono necessari almeno 54 mesi, ossia quasi 5 anni. Ora con la progettazione virtuale, realtà aumentata e razionalizzazione delle spese, è possibile creare ex-novo una vettura anche in 24/30 mesi. Quando la produzione in serie della BMW iNEXT completamente elettrica verrà lanciata nel 2021, funzionerà sulla stessa catena di montaggio dei veicoli a combustione e degli ibridi plug-in.

Preparare un veicolo completamente elettrico per la produzione in serie è un compito entusiasmante, ma impegnativo.

Udo Hänle, responsabile dell’integrazione della produzione e dell’impianto pilota

Al momento dell’inizio ufficiale della produzione, avremo costruito fino a 100 prototipi della BMW iNEXT. Fino ad allora, lo stabilimento pilota utilizzerà una serie di nuove innovazioni per semplificare ed accelerare ulteriormente i nostri processi.

Stiamo anche preparando i nostri primi collaboratori di produzione all’impianto di Dingolfing per lavorare sul nuovo prodotto.

Incollaggio rotante e scanner LASER

I primi pochi corpi in bianco della BMW iNEXT vengono assemblati nel reparto carrozzeria del Pilot Plant. Le varie sezioni sono legate con l’aiuto di una nuova tecnologia: l’incollaggio rotante. Questo unisce alluminio e acciaio ad alta resistenza utilizzando il calore di attrito generato come elemento in acciaio che perfora una parte in alluminio. Il calore della parte in acciaio fonde i due componenti.

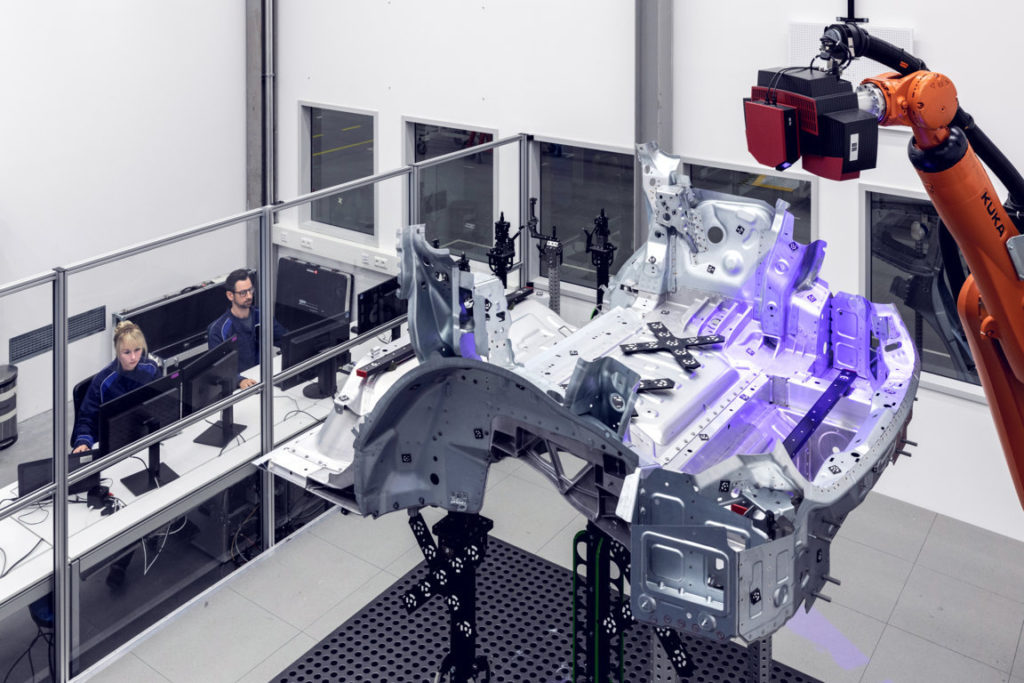

Una volta assemblati, i corpi vengono sottoposti a controlli dettagliati mediante radar laser, una tecnologia di misurazione automatizzata che identifica rapidamente le singole caratteristiche superficiali. Questa soluzione elimina la necessità di posizionare manualmente i punti di misurazione, come è stato fatto fino ad ora. Il nuovo processo ottico riduce inoltre drasticamente il tempo necessario per le misurazioni.

Tomografia computerizzata per esaminare la struttura del veicolo

Il BMW Group utilizza anche la tomografia computerizzata per testare i prototipi nelle prime fasi di sviluppo. In un sistema di test dedicato nell’impianto pilota, quattro robot strettamente coordinati creano raggi X del veicolo mediante un processo di scansione. Muovendosi verso l’esterno, si affrontano in due coppie ed inviano i raggi X ai loro opposti. I dati raccolti vengono utilizzati per calcolare un’immagine 3D multistrato. La tomografia computerizzata consente di esaminare nuovi materiali e tecniche di incollaggio nei minimi dettagli senza dover smantellare i veicoli. In precedenza i componenti dovevano essere rimossi e smontati per l’analisi. Il sistema raccoglie oggetti piccoli fino a 100 micro-metri – circa la larghezza di un capello umano.

Impianto pilota come centro di competenza del BMW Group

Lo stabilimento pilota del BMW Group si trova nel centro di ricerca ed innovazione di Monaco, con altre tre strutture associate a nord della città, a Hallbergmoos, Oberschleissheim e Garching. Con una superficie totale di 100.000 m 2, ospita 850 collaboratori, che lavorano contemporaneamente fino a sei progetti di veicoli. Come gli impianti di serie, l’impianto pilota può assemblare prototipi sia elettrici che spinti da motori a combustione interna. Come interfaccia tra sviluppo e produzione, consente non solo di perfezionare il prodotto, ma anche i processi di assemblaggio in serie fino alla scadenza, pronti per il trasferimento in impianti regolari dove vengono utilizzati nella produzione in serie. Lo stabilimento pilota comprende un reparto carrozzeria, nonché unità di assemblaggio, prototipo e concept car ed il centro di produzione additiva, un centro di eccellenza per la stampa 3D.