Competence Center della tecnologia eDrive: BMW in prima linea sull’elettrico

Competence Center della tecnologia eDrive: BMW Group è in prima linea sulla progettazione di motori elettrici e di batterie ad alta tensione nel suo stabilimento di Dingolfing

Competence Center della tecnologia eDrive: BMW Group è in prima linea sulla progettazione di motori elettrici e di batterie ad alta tensione nel suo stabilimento di Dingolfing. L’esperienza pluriennale nel campo della mobilità elettrica, modernissimi impianti produttivi e personale altamente qualificato hanno trasformato lo stabilimento di Dingolfing in competence center della tecnologia eDrive nell’ambito della rete mondiale di produzione di BMW Group.

Dall’avvio della produzione in serie delle automobili BMW i, vengono costruiti qui gli accumulatori ad alta tensione ma anche ulteriori componenti della propulsione e dello chassis di questi modelli. In passato, a Dingolfing sono stati fabbricate le batterie ad alta tensione della BMW Active E, della BMW Serie 3 ActiveHybrid, della BMW Serie 5 ActiveHybrid e della BMW Serie 7 ActiveHybrid.

La modularità e la flessibilità i loro punti di forza del nuovo Competence Center del BMW Group

Dei parallelismi tra la gamma prodotti e il processo produttivo esistono già nei nuovi impianti produttivi dello stabilimento di BMW Group a Dingolfing. Nel nuovo capannone produttivo su una superficie di circa 6 000 metri quadri ha luogo la produzione centrale dei componenti eDrive per tutta la rete produttiva. Attualmente una superficie di circa 1 000 metri quadri è dedicata alla fabbricazione di motori elettrici e di moduli delle batterie. Tutti gli impianti sono montati in modo di consentire un ampliamento rapido delle capacità produttive, fino al loro raddoppio, e senza esercitare un impatto negativo sull’efficienza dei processi di fabbricazione. Le superfici attuali del perimetro offrono inoltre l’opzione d’incrementare ulteriormente le capacità totali previste per la mobilità elettrica.

La flessibilità contraddistingue anche il portafoglio di componenti eDrive. BMW Group ha ideato un sistema modulare che permette di sviluppare motori elettrici e batterie ad alta tensione applicando caratteristiche e principi costruttivi standardizzati che variano nelle dimensioni, nelle prestazioni e nella forma costruttiva. Questa combinazione di standardizzazione e flessibilità permette di soddisfare le specifiche delle vetture ad alimentazione esclusivamente elettrica o con sistema ibrido plug-in sia attuali che future.

L’architettura modulare crea inoltre le premesse per offrire i modelli a prezzi attraenti, comparabili a quelli di vetture di potenza simile dotate di sistemi di propulsione tradizionali. Questa strategia consente inoltre di produrre contemporaneamente, su un’unica linea, componenti eDrive per numerosi modelli BMW i e BMW iPerformance.

I motori elettrici del Competence Center, sono il giusto mix di potenza ed affidabilità

propulsori elettrici montati nei modelli BMW i e BMW iPerformance si distinguono per un’elevata potenza in relazione alle loro dimensioni e il loro peso. Inoltre, essi presentano un’erogazione lineare di potenza anche in campi di regime superiori e un rendimento particolarmente favorevole.

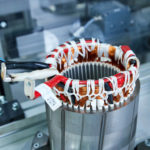

Nello stabilimento di BMW Group a Dingolfing vengono prodotti lo statore e il rotore che vengono successivamente uniti all’involucro del motore elettrico. La linea di montaggio presenta un’architettura molto flessibile. Il singolo operatore può eseguire diversi passi produttivi. Grazie alla configurazione a U dei posti di lavoro, la flessibilità viene completata da un elevato grado di efficienza.

Come è realizzato un singolo motore elettrico ?

Per potere assicurare la potenza specifica dei propulsori eDrive e le loro caratteristiche sportive sono stati ottimizzati i dettagli del principio del motore elettrico sincrono con magnete a eccitazione permanente. Per esempio, grazie alla particolare tecnica di avvolgimento, lo statore composto da un filo di rame lungo fino a due chilometri presenta delle dimensioni particolarmente compatte. La produzione dello statore comprende la pacchettizzazione e l’isolamento delle singole lamiere nonché la riduzione e la formazione delle bobine. L’unione delle lamiere avviene attraverso un processo di saldatura laser. Anche l’assemblaggio del rotore è soggetto a un processo sviluppato appositamente.

Dopo avere inserito e presellato i magneti nel rotore, composto da singole lamiere, l’albero del rotore raffreddato viene ricalato nel componente riscaldato. La magnetizzazione del rotore ha luogo solo nella fase successiva. Questo facilita notevolmente l’intero processo di assemblaggio. Per l’assemblaggio finale del propulsore prima viene ricalato lo statore nell’involucro del motore riscaldato a 150 gradi Centigradi e successivamente viene inserito il rotore. Una volta aggiunti i componenti mobili ed eseguito il test funzionale, il motore elettrico finito può essere flangiato al cambio.

Modularità: il segreto di un pack batterie componibile

I moduli vengono composti dalle celle agli ioni di litio fornite nell’ambito di un processo altamente automatizzato. I moduli vengono montati successivamente in un carter di alluminio insieme ai collegamenti, alle centraline e alle unità di raffreddamento. 16 celle formano un modulo; le unità di accumulo adattate alle particolarità di ogni singola vettura sono composte da rispettivamente cinque o sei moduli. Grazie a questo sistema modulare è possibile produrre batterie ad alta tensione dalle caratteristiche e gli standard qualitativi uniformi nelle dimensioni e con la geometria necessarie per il

singolo modello.

Controlli: sempre e comunque

Numerose tecniche produttive, che contribuiscono all’alta qualità e all’affidabilità delle unità di accumulo, sono state utilizzate per la prima volta per la produzione delle batterie della BMW i3 e della

BMW i8. Da allora vengono ottimizzate con coerenza. A Dingolfing, le celle delle batterie, costruite secondo gli standard di BMW Group, vengono sottoposte a un controllo all’entrata e successivamente preparate per la produzione dei moduli, realizzata in modo quasi completamente automatizzato.

Robot applicano successivamente uno strato di colla, uniscono le celle, saldano sotto pressione il telaio del modulo intorno ai gruppi di celle, applicano i punti di taglio termici e creano i contatti tra le celle attraverso un processo di saldatura laser.

Isolamento e controllo delle temperature in gioco

In un involucro di alluminio, in cui sono stati previamente montati i sistemi di raffreddamento e di connessione, vengono inseriti cinque o sei moduli, a seconda della variante. I moduli avvitati automaticamente vengono uniti uno all’altro attraverso dei contatti a spina. Grazie a questo tipo l’installazione, in caso di difetto funzionale è possibile sostituire solo i moduli difettosi e non è necessario

rimpiazzare l’intera batteria ad alta tensione.

L’architettura dell’accumulatore riduce inoltre il lavoro per il servizio di assistenza. Una volta aperto l’involucro i moduli isolati possono essere estratti senza pericolo. Inoltre, la sostituzione di singoli moduli avviene smontando solo pochi componenti dell’unità di raffreddamento.

Per conservare la temperatura giusta della batteria ad alta tensione viene utilizzato il circuito di raffreddamento dell’impianto di climatizzazione della vettura. Il fluido refrigerante gassoso dell’impianto di climatizzazione raffredda direttamente le celle. Questo processo permette di regolare la temperatura con particolare efficienza, dato nel processo di evaporazione la trasmissione di calore è diretta e così nettamente più lenta rispetto all’utilizzo di un liquido supplementare. Le unità di raffreddamento risultano così particolarmente compatte. Inoltre, in caso di collisione non può fuoriuscire del liquido.